微型滾珠絲杠副的需求量越來越大,是出口創匯潛力較大的一種新產品。VCD系=歹fI滾臻經稈副.利用“相切’’(即梗紂戽裕與里接管內孔相切)“相交”(螺紋中徑與導珠管中心相交)這一基本原理,采用墊片預緊方式,根據摩擦學理論及變形理論設計了反向插管。其特點:精度高,壽命長,可逆性,同步性等。主要技術指標:螺紋全長綜合導程精度誤差o.008mm;螺母安裝端面對絲杠軸線的圓跳動o.012mm;螺母安裝直徑對絲杠軸線的圓跳動o.01mm。

]]>

滾珠絲杠與梯形絲杠相比,由于結構形式、參數不同,如滾珠絲杠的滾遭為圓弧形,以滾珠中心圓直徑Do為考核絲杠螺母副的配合尺寸,梯形絲杠的牙型為梯形,且以中徑d。、D。為考核絲杠副的配合尺寸,故在磨削方法與機床的調整等方面有其特殊性。

1.砂輪選擇 ? ?’

滾珠絲杠的螺旋滾道截形為單圓弧或雙圓弧,磨削時與工件的接觸面積大,相對磨削熱也大,宜渭粒度較粗、硬度稍軟的白剛玉砂輪,尤以大氣孔砂輪為最佳。

(1,)大氣孔砂輪是在磨具制造過程中,按原磨粒、結合劑和氣孔的配方添加一些子高溫焙燒時易揮發的物質,如萘、焦炭等,經焙燒后形成的氣孔。

大氣孔陶瓷結合劑砂輪的氣孔率可達50A一60%,氣孔的尺寸可達0.5,–2mm。由于這種砂輪氣孔較多、較大、組織較松,因此磨削時具有不易堵塞、排屑及冷卻條件好、使用壽命長和切削能力強等特點。

由于被加工工件的表面粗糙度與采用的磨粒尺寸大小有關,而與氣孔尺寸的大小關系不甚明顯,所以大氣孔砂輪的選用原則與一般磨具相近似。大氣孔砂輪除特別適宜用來磨削滾珠絲杠外,其用途甚廣,還可以用來磨削梯形絲杠,熱敏性材料(如磁鋼、鎢銀合金)、薄壁零件和易變形工件、軟金屬(如鋁)、硬質合金、無線電陶瓷元件的生坯以及一般砂輪難以加工的金屬材料。它還適于加工橡膠制品(如紡織工業用的丁氰膠皮輥、印刷用的膠輥等)、塑料制品等非金屬軟質材料以及硬質礦物(如大理石)等產品。

微氣孔松組織砂輪屬大氣孔砂輪的另一個品種,它的氣孔尺寸比大氣孔砂輪小,一般在0.5ram左右,但該砂輪的氣孔比大氣孔砂輪均勻。

無論是大氣孔砂輪還是微氣孔砂輪,其氣孔除了具有排屑作用外,還可儲存磨削液并將其帶入磨削區中,更好地發揮冷卻潤滑作用。因此,它也適宜于強力磨削工藝,在緩進給、大切深磨削耐熱合金(例如Ia738)葉片根槽時,有顯著的效果,它還可應用于多線螺紋磨削、軸承溝道切入磨削以及活塞銷外圓的無心磨削。

(2)按滾珠絲杠媒旋滾述韻圓弧半徑大小選擇砂輪見表8-4

2.砂輪修整

滾珠絲杠的滾道圓弧半徑R及雙圓弧的偏心距e的精度要求一般為士0.01mm。為確保滾珠絲杠副逯終裝配后螺紋滾遭法向剖面內滾珠球心與滾遭接觸點的連線和螺紋軸線的垂線問達到接近理鏹盼4j。夾j‘島,磨肖0滾珠絲杠時正確地修整砂輪特別重要,以便達到精確的滾道型而、較細的表面粗糙度以及合理的生產效率。

下面簡要介紹滾珠絲杠副幾種缺陷的修復方法。

1.滾珠不均勻磨損或出現表面疲勞損傷

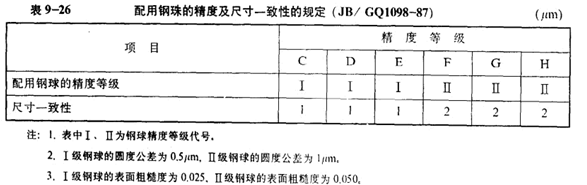

當發現滾珠不均勻磨損或少數滾珠表面產生接觸疲勞損傷時,應更換全部滾珠。其方法是按要求的規格及精度等級購入2~3倍數量的滾珠,用測微計對全部滾珠進行測量,并按測量結果分組,然后選擇尺寸和形狀公差均在允許范圍內的滾珠,進行裝配和預緊調整。滾珠的精度及尺寸的一致性應符合表9-26的規定。

絲杠、螺母的滾道喪失精度

滾珠絲杠、螺母(主要是絲杠)的螺旋滾道因磨損嚴重而喪失精度時,通常需通過修磨滾道才能恢復精度。絲杠和螺母應同時修磨,修磨后更換全部滾珠,裝配后進行預緊調整。在修磨前應對螺紋滾道法向截面的牙型參數進行修正計算。

不管是單圓弧或雙圓弧滾道的滾動絲杠副,修磨后通常都采用雙螺母結構,以利于消除軸向間隙和預緊。由于修磨后滾道圓弧半徑尺增大,因而R/rb比值也隨之增大,其承載能力有所下降。接觸角儀也比原來有所加大,因此在相同的軸向負荷下,將產生較大的徑向負荷,使擠壓滾珠的壓力加大,從而降低絲杠的壽命,對此應引起注意。

3.滾道表面疲勞點蝕

對滾道表面有輕微疲勞點蝕或腐蝕的絲杠,可考慮修磨滾道恢復精度,對疲勞損傷嚴重的絲杠副必須更換。

滾珠絲杠副在機床進給傳動系統中為末端執行零部件,其特點是轉速較低,一般在300r/rain以下,其振動頻率在30kHz以內。對于滾珠絲杠,螺母缺陷產生的頻率,大約分別是轉速乘以滾珠數的40%~60%。由此,滾珠絲杠副早期故障主要由低振平引起,但診斷中常常被較高的振平所淹沒。因此低振平就不易被檢測出來,早期故障不易發現。

較好的解決辦法是定期使用動態信號分析儀進行監測。到了后期滾珠表面出現擦傷時,振動較為容易在靠近螺母附近的支座外殼上測出。測量的方法最好是采用加速度計或速度傳感器,振動變化特征頻率曲線見圖9-22。隨著滾道和滾珠表面擦傷缺陷的擴展,振動變成了無規則的噪音,頻譜中將不出現尖峰。

檢測滾珠絲杠副振動特征頻率時應注意以下幾個問題:

(1)振動為低振平,易被其他較高振平淹沒。因此,檢測時將機床的其他運動全部停止,單獨開動滾動絲杠副旋轉進行檢測。

(2)對于原始良好的滾珠絲杠副,產生缺陷后,用原始頻譜進行比較就可以判斷缺陷及其發展程度。

(3)由于滾珠絲杠副在使用中不斷磨損,缺陷的發展將產生的振動變成雜亂無章的噪聲,所以記錄的頻譜尖峰將會降低,或不出現尖峰。由于磨損或缺乏潤滑而產生振動也會出現這種情況。

(4)在使用加速度計監i見0時,由于振動信號非常敏感,對特征頻率范圍之外大量的其它成分也由加速度計測出。如果使用動態信號分析儀來完成上述測量和分析,其測量結果不易理解,即缺陷與振動成分不一定有關。因此,監測振平的變化最好選擇速度傳感器直接測量。

]]>

a在機器設計和安裝時,要使作用f滾珠絲杠副的軸向載荷通過絲杠軸-L-線,避免承受徑向力和顛覆力矩,因為徑向力和顛覆力矩會使絲杠:季曲,部分鋼球過載,從而導致傳動不平衡、精度下降、壽命縮短。

b ?滾珠絲杠副的兩端支承方式盡可能采用“兩端固定”或“一端固定、一端鉸鏈支承”式。支承軸承建議選用大接觸角(60。)的高剛度專用軸承。兩端的軸承座與螺母座要精確調整到軸心線重合,即“三點同心”,同軸度6~7級以上。螺母座與導軌面平行度公差可取0.02/1000 mm。

]]>(一)主要種類滾珠絲杠螺母副由專門工廠制造,當類別、型號選定和校核后,可以外購。

滾珠絲杠副的類別主要從三個方面考慮:循環方式、循環列數與圈數、預緊方式。

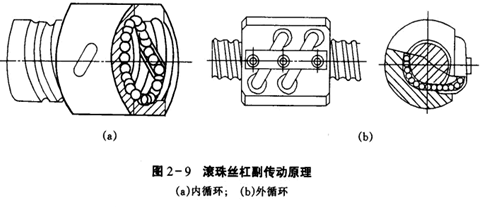

鋼珠在絲杠與螺母之問的滾動是一個循環閉路。根據回珠方式,可分為兩類:內循環,回珠器處在螺母之內,圖2-9(a);外循環,插管式回珠器位于螺母之外,圖2-9(b)。

鋼珠每一個循環閉路稱為列。每個滾珠循環閉路內所含導程數稱為圈數。內循環滾珠絲杠副的每個螺母有2列,3列,4列,5列等幾種,每列只有一圈。外循環每列有1.5圈,2.5圈,3.5圈等幾種,剩下的半圈作回珠。外循環滾珠絲杠副的每個螺母有1列2.5圈,1列3.5圈,2列1.5圈,2列2.5圈等,種類較多。

為了消除間隙和提高滾珠絲杠副的剛度,可以預加載荷,使它在過盈的條件下工作,稱為預緊。常用的滾珠絲杠副預緊方法有(表2—3):雙螺母墊片式預緊、雙螺母螺紋式預緊、雙螺母齒差式預緊等。預緊后的剛度可提高到為無預緊時的2倍。但是,預加載荷過大,將使壽命下降和摩擦力矩加大。通常,滾珠絲杠在出廠時,就已經由制造廠調好預加載荷,并且預加載荷往往與絲杠副的額定動載荷有一定的比例關系。

]]>

這里所指的回歸分析是指按J 8 3 l 6 2、I S0 l 7 S(草案)標準規定用最小=乘法求出滾珠絲杠副實際導程誤差代表線(即回歸直線),然后按相應標準要求分別求出各種誤差分量。滾珠絲杠剮導程誤差的傳統分析方法是手工作業的直尺包容法,詼法不僅分析效率低,其精度也遠運不能適應目前尚精度的要求。利用計算機進行回歸分析,不僅大大地提高了分析效率、分析精度,克服了因主觀因素帶來的分析誤差;還可以利用繪圖儀按相應標準要求繪制出·標準的-誤差分析圖,使我國以往無法準確貫徹J B 3l s 2.與l s0 I 7 9障案)標準的問題得到滿意的解決。

對滾珠絲枉尉導程誤差進行頻譜分析,有助于分析出誤差源,以便對加工絲杠的機床傳動鏈傳動誤差進行分析和補償,以提高絲杠母機的傳動鏈精度;有助于改進絲杠副的裝配工藝,提高絲杠副的導程精度。頻譜分析的傳統方法有用期圖法,一般簡稱FoII r i e r譜法。這種方法不僅在理論上比較成熟,在實用中軟件、硬件的支持也較多。

目髓通用譜分析儀都采用此法,而且都是基于時間的概念來分析頻率。如直接采用這些方法和儀器對滾珠絲杠耐導程誤差進行分析和處理,絲杠的加工、測量轉速將直接影響分析精度。而實際轉速不僅很難準確嬲定,且難以恒定,這樣就會嚴重降低分析精度。為此,我I丁在開發潛分析軟件中引用了相對頻率的概念,即將被稠絲杠一轉作為基準,定義為lH z,相應地,在一轉內各營波的次數依次定義為相應的Hz效。

這種相對頻率的實質就是將頻率的概念從時問域推廣到空問域,從而不僅解決了轉速對分析頻率精度的影響問題,而且更適于實用。FoⅡr i e r譜分析法雖然比較成熟,但仍存在一些不足之處,其主要缺陷之一是采樣數據量要求較多,對于短絲杠而言,這種要求很難滿足。為實現對短絲杠的譜分析,我們還采用現代譜分析方法【3】編制了自回歸譜分析軟件。

另外,在頻譜分析軟件的開發中,通過對各種絲杠尉導程誤差所做的譜圖進行分析,可以看出,不僅不同的絲杠具有不同的頻率特性,即使同一根絲杠劇的不同稠量段也有不同的頻率特性。產生后一現象的原因大都是主軸或尾架系統誤差造成。,如僅采用=維平面譜圖分析法則無法區別這二者的影響,因此,引用了三維譜陣分析法,使分析結果更加符合實際誤差源分布。圖3是對cNc一2號滾珠絲杠所作的Fol f i e r譜圈(I)、自回歸譜圖(-)及譜陣圖(c)。

]]>

由于普通絲杠高低機傳動效率低,使有的發射裝置手輪力很大,甚至大到人力難以操作的程度,因此采用滾珠絲杠高低機。滾珠絲杠傳動是絲杠和螺母之間放入適量的滾珠,使絲杠與螺母之間由滑動摩擦變為滾動摩擦的螺旋傳動。因而它具有摩擦小,效率高(90%以上),磨損小,壽命長等優點。但滾珠絲杠一般不自鎖,需設置制動或自鎖機構,而且結構復雜,工藝性差。

滾珠絲杠螺紋滾道法向截面的形狀有單圓弧和雙圓弧。滾珠的循環方式有外循環和內循環。消除間隙和調整預緊的方式有墊片式,螺紋式和齒差式。由上面不同型式的結構組合,構成各種結構型式的滾珠絲杠副,且目前已系列化,可供使用者選用。

滾珠絲杠高低機的設計方法和普通絲杠高低機大抵相同。為使滾珠絲杠副在預期的工作中,在一定的載荷下能正常工作,不發生絲杠、螺母或滾珠的損壞,就必須根據使用要求,合理選用滾珠絲杠副。選用滾珠絲杠副規格的主要依據是滾珠絲杠副的承載能力,它用額定動載荷C和額定靜載荷co來表示。

]]>

答:滾珠絲杠機構的軸向間隙,一般是指絲杠固定不動,在限制螺母回轉狀態下,螺母受到軸向力時,螺母相對螺桿的軸向位移量。

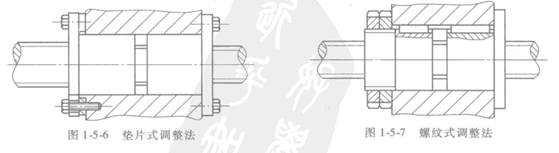

消除滾珠絲杠螺母的間隙和對其施加預緊力,對于實現精密傳動十分必要。為此常采用雙螺母結構。常用的間隙調整方法如下:

(1)墊片調整法墊片調整法如圖1.5.6所示。一般用螺釘把兩個帶凸緣的螺母固定在殼體的兩側,并在其中一個螺母的凸緣中間加墊片,調整墊片的厚度使螺母產生軸向位移,以消除間隙和產生預緊力。

特點:結構簡單可靠,剛性好,拆卸方便。因調整時需對墊片進行修磨,工作中不能隨時調整,適用于一般精度的機構中。

(2)螺紋調整法如圖1.5.7所示。一個螺母的外端有凸緣,另一個螺母的外端沒有凸緣,而只有伸出套筒外的螺紋,并用兩個圓螺母鎖緊,調整圓螺母即可消除間隙。

特點:結構緊湊,調整方便,應用較廣泛,但調整的軸向位移量不精確。

]]>

圓弧牙形滾珠絲杠的測量

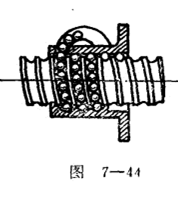

滾珠絲杠是在絲杠螺旋槽內安放滾珠,以螺旋溝作為滾珠軸承滾道,如圖7—44所示.四十年代初國外開始在汽車轉向裝置上使用,以后航空機械數控機床及精密儀器也都采用了此種絲杠.它和梯形扣絲杠比較有許多優點,如摩擦損失小,除了容易將旋轉運動變成直線運動外,還可以將直線運動變成旋轉運動,除了載荷和螺旋角特別小或特別大的以外,一般效率都在90%以上,比面接觸滑動進給絲杠高了3-4倍.

由于是滾動摩擦,不易出現爬行現象,進給精度高,如給以適當預壓力不僅不失去上述優點,而且還可以消除絲杠螺母間的間隙,提高絲杠剛度.但由于該絲杠牙形是圓弧關于滾珠絲杠的測量,牙形輪廓主要在萬能工具顯微鏡、工具顯微鏡或投影儀上測量,螺距誤差均可采用上述梯形扣長絲杠測量儀器,但滾珠絲杠成品檢查通常都是在裝配好螺母、滾珠、并加以軸向預緊力后測量螺旋副的精度.

]]>